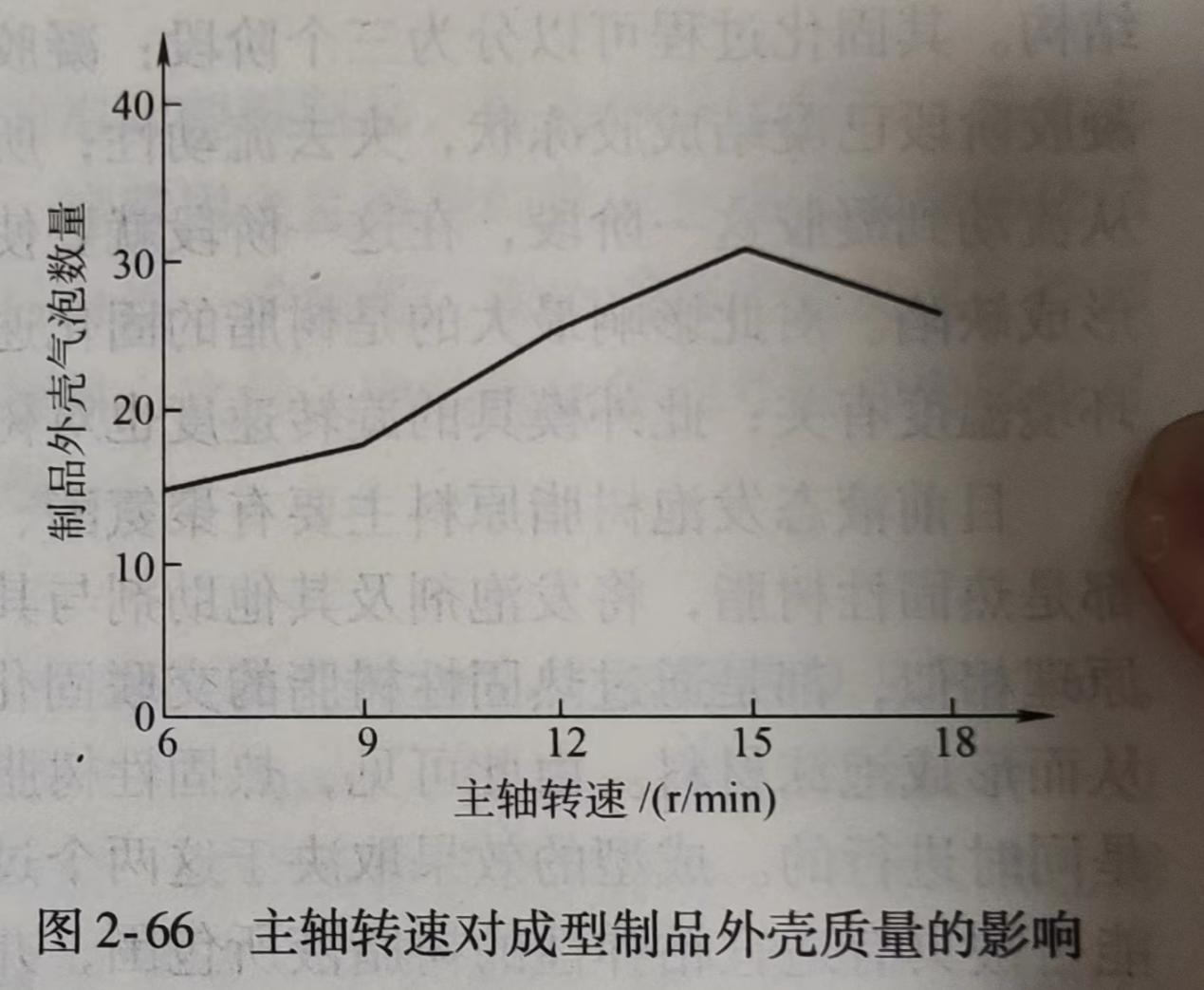

(1)轉速(sù)對成型製品外殼質量的影響主(zhǔ)軸轉速對成型製品外殼質量的影響如圖2-66所示。可以看(kàn)出,epp保溫箱模具(jù)主軸轉(zhuǎn)速增大,製品外殼表麵氣泡數量增多。這是由於轉(zhuǎn)速越大,被模具壁提升的液層越厚,造成(chéng)液體(tǐ)在旋轉過程中脫離模(mó)具回落,回落時會攜帶空氣,造成製品表麵產生(shēng)氣泡。

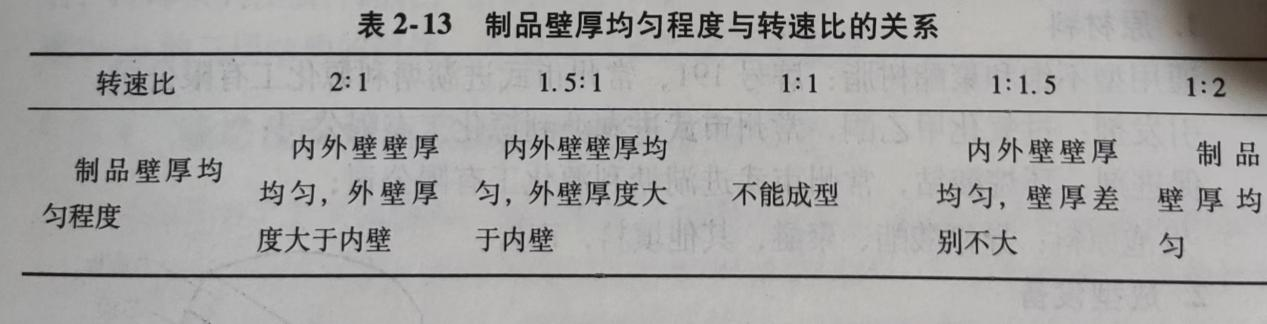

不但主軸轉速(sù)會對製品質量產生影響,主軸、副軸(zhóu)轉速比也對成型製品質量有影響,轉速比主要對製(zhì)品外殼質量有影響。表(biǎo)2-13為主副軸轉速比對製品壁(bì)厚均勻(yún)程(chéng)度的影響。轉速(sù)比的設定(dìng)與模具形(xíng)狀及大小有關,可以看(kàn)出,最(zuì) 佳主軸、副軸轉速比為1:2。

2-13製品(pǐn)壁厚均(jun1)勻程度與轉速比的關係

(2)聚氨酯樹脂配比對(duì)泡沫質量的影響

發(fā)泡原料的配比對泡沫質量有很大的影響,異氰酸酯用量過少,則泡體軟而易塌,泡體的剛度(dù)、強(qiáng)度低;但是異氰酸酯用量過多,泡體發脆,易產生裂紋。異氰酸酯和聚醚的質量比應以使(shǐ)得泡體的強度和(hé)剛(gāng)度都較好為宜。

泡沫(mò)成核對泡沫的形成(chéng)起關鍵的(de)作用(yòng),泡沫核的數量和均勻程度將直(zhí)接關係到泡沫的質量。在聚氨酯發泡體係中加(jiā)入矽油充當成核劑,作用是在氣體過飽和(hé)度較低時,使“核化”能(néng)迅速而連續地進行。這樣就可(kě)以使泡沫(mò)塑料的(de)泡孔既致密又均勻。

泡沫穩定劑(jì)可(kě)以使發泡原料的各組分均勻互溶,且能夠(gòu)控製泡孔的(de)大小,epp保溫箱維護泡孔穩定。對於(yú)結構(gòu)泡沫塑(sù)料,細密均勻的閉孔泡體是保證(zhèng)夾層各項性能的關鍵(jiàn),穩(wěn)定劑的質量分(fèn)數一般在0.5%~5%之間。在進(jìn)行發泡前必須將(jiāng)原料中的成核(hé)劑、穩定劑充分混合,以利於氣泡核均勻分布。

此外,在泡沫塑料中加入填(tián)料可以(yǐ)降低製品的成本,增(zēng)加製品的剛性,改善製品的尺寸穩定性。

(3)模具溫度對(duì)泡孔(kǒng)質量(liàng)的影響模具的溫度(dù)直接影響泡沫塑料的質量及(jí)泡沫與樹脂外(wài)殼的粘接性能。模具溫度太高,泡沫膨脹過快,表麵易形(xíng)成大的氣孔,影響泡沫(mò)與外殼的粘接性;模具溫度過(guò)低,泡沫膨脹慢(màn),形成(chéng)的泡沫密度偏大。模具(jù)溫度控製(zhì)在(zài)30~40℃時,泡沫(mò)密度較為均勻,且泡沫與外殼粘接性較好。由於熱固性樹脂固化放出大量的熱,模具(jù)溫(wēn)度很高,一般為60~70℃,所以開模後不能馬上加入發泡樹脂,而要等模具溫度降到30~40℃時才可加入發泡樹脂進行發泡。

液態反應(yīng)樹脂成型(xíng)旋轉模塑發泡工藝進一步簡(jiǎn)化了工藝過程(chéng),降低了生(shēng)產成本(běn)。epp保溫箱所得泡沫夾層(céng)製品和純樹脂製品相比,製品的強度、剛度以及耐(nài)衝擊性能(néng)都有很大的提高。